Metody i Algorytmy Sztucznej Inteligencji

Raport

prezentuje problem poszukiwania najlepszego rozmieszczenia

maszyn w hali produkcyjnej, minimalizującego całkowite koszty

transportu

elementów w hali produkcyjnej. Znalezienie optymalnego rozwiązania jest

trudne

ponieważ jest to problem NP-trudny. Rozwiązanie problemu otrzymujemy

wykorzystując algorytmy konstrukcyjne oraz algorytm poszukiwań z

zabronieniami Tabu

Serach wspomagany metodą skoku

powrotnego (MSP). W raporcie przedstawiono wyniki badań komputerowych,

które

ukazują rezultaty otrzymanych rozwiązań oraz jaki wpływ na otrzymane

wyniki ma

zastosowanie algorytmu Tabu

Serach do powyższego problemu.

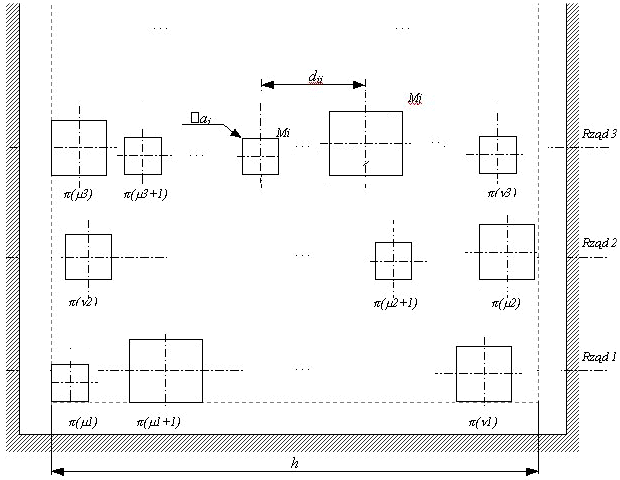

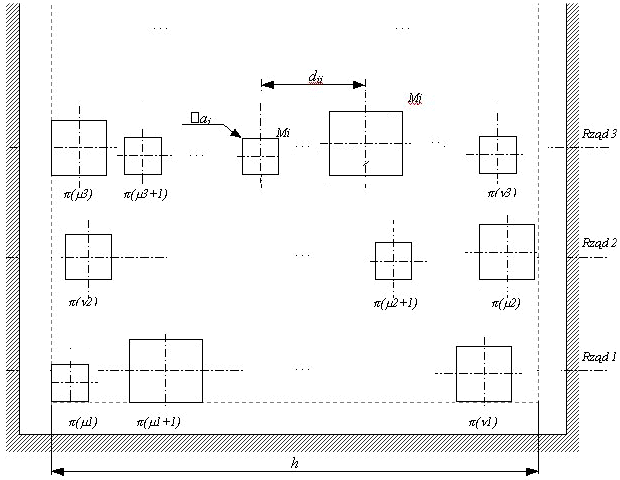

Problem wielorzędowego rozmieszczenia maszyn w hali polega na takim rozmieszczeniu maszyn, które minimalizuje całkowite koszty transportu półproduktów (np. detali) pomiędzy maszynami. Wyliczany koszt transportu zależy w tym przypadku przede wszystkim od:

· odległości między maszynami

· oraz jednostkowego kosztu transportu

Poniżej

przedstawiono, jedną z możliwych, koncepcję rozwiązania problemu, w

oparciu o

kombinatoryczny model wielorzędowego rozmieszczenia maszyn (stanowisk

roboczych) w hali produkcyjnej, który określa specyficzny sposób

rozmieszczenia

maszyn zgodny z rysunkiem nr 1. Dla rozwiązania

problemu zaproponowano

algorytmy konstrukcyjne, których wynik został poprawiony przez

metaheurystykę

tabu, tj. algorytm TS (ang. Tabu Search).

Rys.

1. Wielorzędowe rozmieszczenie maszyn w hali produkcyjnej.

3. Opis

modelu matematycznego problemu

Niech  będzie permutacją

numerów

będzie permutacją

numerów  maszyn (stanowisk

roboczych) które podlegać będą rozmieszczeniu. Dalej, niech

maszyn (stanowisk

roboczych) które podlegać będą rozmieszczeniu. Dalej, niech  będzie kosztem

jednostkowym (jednostki półproduktu na jednostkę odległości) transportu

półproduktów

pomiędzy maszynami

będzie kosztem

jednostkowym (jednostki półproduktu na jednostkę odległości) transportu

półproduktów

pomiędzy maszynami  oraz

oraz  jest

odległością transportu jednej jednostki półproduktu pomiędzy tymi

maszynami,

gdzie tablica odległości

jest

odległością transportu jednej jednostki półproduktu pomiędzy tymi

maszynami,

gdzie tablica odległości  jest

wyliczana dla każdej permutacji maszyn

jest

wyliczana dla każdej permutacji maszyn  i zależy zarówno od

położenia maszyn określonych przez permutację

i zależy zarówno od

położenia maszyn określonych przez permutację  oraz od zastosowanego

systemu transportu międzymaszynowego w hali. Przy tak przyjętych

założeniach

możemy formalnie zapisać całkowity koszt transportu półproduktów

pomiędzy

maszynami hali w postaci następującej funkcji celu:

oraz od zastosowanego

systemu transportu międzymaszynowego w hali. Przy tak przyjętych

założeniach

możemy formalnie zapisać całkowity koszt transportu półproduktów

pomiędzy

maszynami hali w postaci następującej funkcji celu:

gdzie:

numer

maszyny usytuowanej na

numer

maszyny usytuowanej na  tej

pozycji w hali maszyn.

tej

pozycji w hali maszyn.

Permutacja  wyznacza kolejność z

jaką będą rozmieszczane maszyny w hali; sposób rozmieszczenia ilustruje

rysunek

nr 1. Niech

wyznacza kolejność z

jaką będą rozmieszczane maszyny w hali; sposób rozmieszczenia ilustruje

rysunek

nr 1. Niech  jest maksymalną

długością rzędów w hali produkcyjnej,

jest maksymalną

długością rzędów w hali produkcyjnej,  jest szerokością

maszyny i oraz

jest szerokością

maszyny i oraz  minimalnym

odstępem między maszynami

minimalnym

odstępem między maszynami  . Minimalna długość

rzędu potrzebna do rozmieszczenia wszystkich maszyn zgodnie z

permutacją

. Minimalna długość

rzędu potrzebna do rozmieszczenia wszystkich maszyn zgodnie z

permutacją  jest równa:

jest równa:

W przypadku

gdy minimalna długość rzędu wszystkich maszyn  przewyższa maksymalną

długość rzędu hali

przewyższa maksymalną

długość rzędu hali  ,

,

,

tworzymy dodatkowe rzędy w których kolejno

rozmieszczamy maszyny zgodnie z permutacją

,

tworzymy dodatkowe rzędy w których kolejno

rozmieszczamy maszyny zgodnie z permutacją  .

Niech

.

Niech  jest numerem

porządkowym rzędu maszyn w hali. Każdy rząd

jest numerem

porządkowym rzędu maszyn w hali. Każdy rząd  hali jest utworzony z

maszyn podsekwencji

hali jest utworzony z

maszyn podsekwencji  permutacji

permutacji  .

Długość rzędu

.

Długość rzędu  maszyn określona jest

zależnością:

maszyn określona jest

zależnością:

gdzie

- jest liczbą

utworzonych rzędów maszyn.

- jest liczbą

utworzonych rzędów maszyn.

Do

pierwszego rzędu maszyn należą maszyny podsekwencji  spełniające warunki:

spełniające warunki:

Sekwencja maszyn umieszczona w drugim rzędzie spełnia zależności:

I tak dalej, gdzie:

i

Aby rozwiązać tak zdefiniowany problem, wykorzystamy dwa algorytmy konstrukcyjne, których celem jest pozyskanie dobrego rozwiązania początkowego (wstępnego rozmieszczenia maszyn), które będzie rozwiązaniem bazowym dla algorytmu Tabu Serach.

Algorytm "Konstrukcyjny

1" (o złożoność 0(n2)), na podstawie

jednostkowego

kosztu transportu materiałów  rozmieszcza maszyny

tak aby zminimalizować "lokalne" koszty transportu.

rozmieszcza maszyny

tak aby zminimalizować "lokalne" koszty transportu.

Schemat algorytmu "Konstrukcyjnego 1"

Krok 1.

W macierzy  znajdź

maksymalny element

znajdź

maksymalny element

i przypisz  dla

dla  oraz jako rozwiązanie

częściowe przypisz

oraz jako rozwiązanie

częściowe przypisz

.

.

Krok 2.

Jeżeli częściowe rozwiązanie  nie zawiera wszystkich

maszyn to dla macierzy kosztów

nie zawiera wszystkich

maszyn to dla macierzy kosztów  znajdź

maksymalny element:

znajdź

maksymalny element:

Jeżeli  to przypisz

to przypisz  oraz

oraz  dla

dla  ;

w przeciwnym wypadku podstaw

;

w przeciwnym wypadku podstaw  oraz

oraz

dla

dla

.

.

Algorytm "Konstrukcyjny 2" (o złożoności 0(nlogn)), wyznacza sekwencję maszyn według obliczonej funkcji priorytetu:

rozmieszczając

maszyny

rozpoczynając od największej wartości priorytetu - w położeniu

centralnym

sekwencji  ,

do najmniejszej wartości priorytetu - położenia skrajne

sekwencji

,

do najmniejszej wartości priorytetu - położenia skrajne

sekwencji  .

.

Schemat algorytmu "Konstrukcyjnego 2":

Krok 1.

Dla

każdej maszyny  oblicz wartość

priorytetu:

oblicz wartość

priorytetu:

Krok 2.

Utwórz

listę

maszyn  według niemalejącej

wartości funkcji priorytetu:

według niemalejącej

wartości funkcji priorytetu:

Krok 3.

Wyznacz rozwiązanie  przypisując

przypisując

,

i tak dalej.

,

i tak dalej.

Otrzymane w wyniku zastosowania algorytmów konstrukcyjnych rozwiązanie, poprawiamy przez zastosowanie algorytmu Tabu Search. Do otrzymania lepszego rozwiązania stosujemy algorytm TS wyposażony w mechanizmy dywersyfikujące i intensyfikujące proces poszukiwań takie jak: pamięć krótko terminowa, pamięć długo terminowa, metoda skoku powrotnego.

Oznaczenia:

- Rozwiązanie należące

do zbioru rozwiązań dopuszczalnych.

- Rozwiązanie należące

do zbioru rozwiązań dopuszczalnych.

- Wartość funkcji

celu w

- Wartość funkcji

celu w  -

tej iteracji.

-

tej iteracji.

-

Rozwiązanie poprawione przez algorytm TS.

-

Rozwiązanie poprawione przez algorytm TS.

-

Najlepsza wartość funkcji celu znaleziona przez algorytm

TS.

-

Najlepsza wartość funkcji celu znaleziona przez algorytm

TS.

-

Licznik wykonanych iteracji.

-

Licznik wykonanych iteracji.

- Globalna liczba

iteracji przewidzianych do wykonania.

- Globalna liczba

iteracji przewidzianych do wykonania.

- Licznik iteracji

wykonanych bez poprawy funkcji celu.

- Licznik iteracji

wykonanych bez poprawy funkcji celu.

- Liczba iteracji

wykonana bez poprawy funkcji celu po której następuje zakończenie pracy

algorytmu.

- Liczba iteracji

wykonana bez poprawy funkcji celu po której następuje zakończenie pracy

algorytmu.

- Górna lista tabu –

pamięć krótkoterminowa.

- Górna lista tabu –

pamięć krótkoterminowa.

- Dolna lista tabu –

pamięć długoterminowa.

- Dolna lista tabu –

pamięć długoterminowa.

- Poziom aspiracji.

- Poziom aspiracji.

-

Okres tabu.

-

Okres tabu.

- Stała różnicowania

procesu poszukiwań.

- Stała różnicowania

procesu poszukiwań.

Schemat algorytmu Tabu Search z zastosowaniem pamięci krótkoterminowej, długoterminowej i kryterium aspiracji:

Krok 1.

Początek poszukiwania podstaw:

Krok 2.

Dla

do

do  wykonaj

wykonaj

a)

Wyznacz najlepsze rozwiązanie w otoczeniu:

Jeżeli  to

to

Jeżeli  to

to

Podstaw:

b) Poprawa rozwiązań:

Jeżeli  to podstaw:

to podstaw:

Jeżeli  to wykonaj

instrukcje:

to wykonaj

instrukcje:

Podstaw:

Podstaw

Jeżeli  to STOP;

to STOP;

c) Korekta stanu pamięci:

Dla  podstaw

podstaw  .

.

Jeżeli

wykonano instrukcje  to podstaw:

to podstaw:

i

i

w przeciwnym wypadku:

i

i

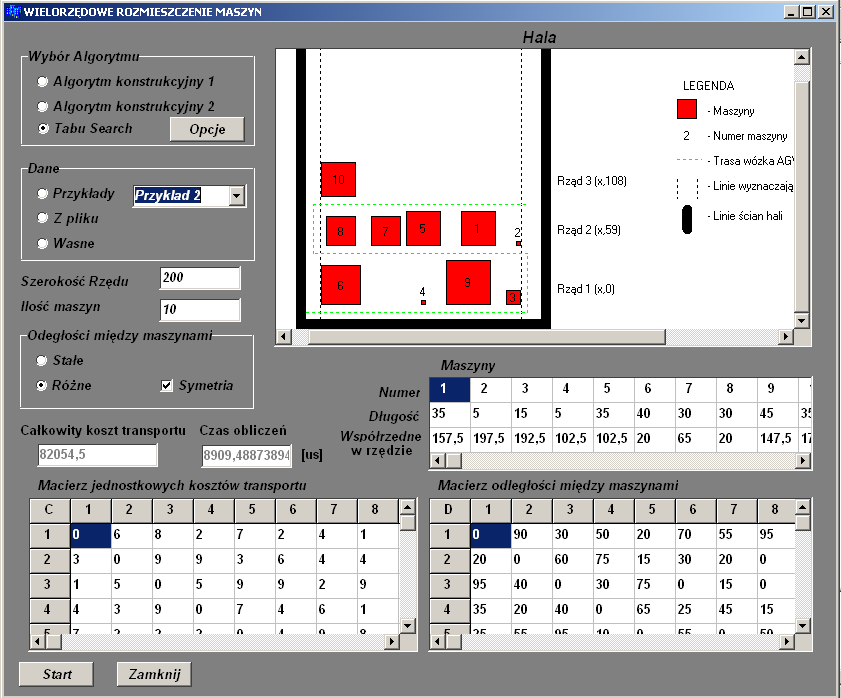

Rys. 2. Widok interfejsu graficznego programu użytego do obliczeń

W ramach projektu został wykorzystany program, którego interfejs graficzny został pokazany na rysunku nr 2. Program został napisany przez projektanta w języku C++ i uruchamiany jest w systemie Microsoft Windows. W programie zostały zaimplementowane omówione powyżej algorytmy.

Po uruchomieniu programu należy wybrać źródło danych. Do testów zostały stworzone gotowe zestawy danych dla 5, 10, 15, 20 liczby maszyn. Można z nich skorzystać zaznaczając w panelu Dane opcje Przykłady a następnie wybrać jeden z nich. Dodatkowo możemy wprowadzać zmiany dla wybranych danych m. in. możemy modyfikować poszczególne macierze poprzez kwiknięcie na poszczególne komórki macierzy i wpisanie dowolnej wartości całkowitej. Można wprowadzać dane z innych plików ale dane w nich zapisane muszą być zapisane w odpowiednim formacie, który będzie omówiony w dalszej części raportu. Aby tego dokonać w panelu Dane zaznaczamy opcję Z pliku. Program umożliwia tworzenie własnych danych w przypadku wyboru opcji i Własne i wówczas wpisujemy do macierzy własne dane.

Ponadto musimy określić szerokość rzędów hali oraz wybrać algorytm przy pomocy którego zostanie wygenerowane rozwiązanie. Dzięki tej opcji możemy przeprowadzić w łatwy sposób testy zaimplementowanych algorytmów i porównać otrzymane wyniki. Porównanie wyników można przeprowadzić na podstawie wyliczonych kosztów transportu jak i tez czasu obliczeń algorytmów.

Jeżeli wybierzemy algorytm Tabu Search, pojawi się przycisk opisany jako Opcje, wówczas mamy możliwość zmiany parametrów dla tego algorytmu. Możemy wybrać który z algorytmów konstrukcyjnych wykorzystany zostanie do wygenerowania rozwiązania bazowego, które będzie poprawiane przez algorytm TS. Kolejne parametry które możemy zmieniać to:

1. liczba iteracji algorytmu TS dobierana w zależności od rozmiaru zadania (ilości maszyn)

2. maksymalna liczba iteracji po której zostanie zakończony algorytm TS jeżeli nie zostanie znalezione rozwiązanie polepszające funkcje celu. Jest to warunek stopu który można wykorzystać przy minimalizacji kosztów transportu dla zadań o dużych rozmiarach. Dla takich zadań należy ustawić odpowiednio dużą liczbę iteracji algorytmu TS co powoduje, że czas działania programu jest bardzo długi.

3. okres Tabu ( liczba iteracji po której zostaje zdjęty status tabu )

Możliwość zmiany powyższych parametrów czyni program dosyć elastycznym. Na przykład możemy zmieniać liczbę iteracji w zależności od wielkości rozwiązywanego zadania, dzięki czemu możemy ograniczyć czas działania programu.

Po zakończeniu działania algorytmu otrzymujemy rozwiązanie problemu w postaci:

w macierzy Maszyny, oraz dla

każdego rzędu w hali podana jest współrzędna

w macierzy Maszyny, oraz dla

każdego rzędu w hali podana jest współrzędna  .

.Sposób rozmieszczania maszyn nie jest

przypadkowy, tzn.

maszyny są ustawiane począwszy od pierwszego rzędu od lewej strony

hali,

wskutek czego pierwsza maszyna ma współrzędną  równą połowie jej

szerokości. W następnym rzędzie maszyny są tym razem ustawiane od

prawej strony

hali i tak na przemian. Rząd pierwszy ma współrzędną

równą połowie jej

szerokości. W następnym rzędzie maszyny są tym razem ustawiane od

prawej strony

hali i tak na przemian. Rząd pierwszy ma współrzędną  równą 0. Natomiast

współrzędna

równą 0. Natomiast

współrzędna  kolejnego rzędu zależy

od najszerszej maszyny przewidzianej do ułożenia w tym rzędzie,

uwzględniając

dodatkowo przestrzeń potrzebną dla wózka przewożącego półprodukty

pomiędzy

maszynami. Współrzędne rzędów są wyświetlane w oknie obrazującym

rozmieszczenie

maszyn na hali, obok prawej ściany hali na wysokości rzędu

kolejnego rzędu zależy

od najszerszej maszyny przewidzianej do ułożenia w tym rzędzie,

uwzględniając

dodatkowo przestrzeń potrzebną dla wózka przewożącego półprodukty

pomiędzy

maszynami. Współrzędne rzędów są wyświetlane w oknie obrazującym

rozmieszczenie

maszyn na hali, obok prawej ściany hali na wysokości rzędu

W przeprowadzonych testach wykorzystano dane przykładowe programu oraz dane pochodzące z innych źródeł, które zostały podane w literaturze w pozycji [3] i [4].

Wszystkie dane testowe muszą być zapisane w plikach tekstowych w formacie opisanym poniżej na rysunku nr 3.

|

17 5 |

liczba wierszy liczba maszyn |

|

78 70 12 60 45 |

szerokości maszyn |

|

0 2 11 9 15 19 0 6 15 8 16 19 0 13 16 2 3 6 0 16 1 11 4 19 0 |

macierz jednostkowych kosztów transportu |

|

0 9 6 2 7 8 0 14 9 11 11 7 0 8 13 1 8 17 0 9 7 12 2 1 0 |

macierz minimalnych odległości między maszynami |

|

0 16 20 19 21 9 0 4 20 23 17 16 0 13 22 6 1 4 0 29 7 23 12 15 0 |

macierz przepływów półproduktów pomiędzy maszynam |

Rys. 3.

Przykładowa

zawartość pliku z zestawem danych

testowych

|

Algorytm |

Konstrukcyjny 1 |

Konstrukcyjny 2 |

Tabu Search |

|||||||

|

Nr Testu |

Ilość Maszyn

|

Szerokość Hali

|

Wartość |

Czas

|

Wartość |

Czas

|

Konstrukcyjny 1 |

Konstrukcyjny 2 |

||

|

Wartość |

Czas

|

Wartość |

Czas

|

|||||||

|

1. |

6 |

200 |

15295 |

21 |

17317 |

22 |

13553 |

295 |

13553 |

293 |

|

2. |

6 |

200 |

7289217,5 |

49 |

8064601,5 |

38 |

4784102,5 |

744037 |

4831000,5 |

744638 |

|

3. |

6 |

300 |

58865 |

7 |

56011 |

6 |

41788 |

361 |

41425 |

404 |

|

4. |

6 |

300 |

36378,5 |

7 |

33286,5 |

6 |

26103,5 |

357 |

32454,5 |

321 |

|

5. |

10 |

200 |

123409,5 |

24 |

134684,5 |

30 |

86646,5 |

2240 |

82054,5 |

3089 |

|

6. |

10 |

200 |

141577 |

9 |

132471 |

7 |

75859 |

3396 |

79791 |

2307 |

|

7. |

10 |

300 |

219539 |

9 |

208970 |

8 |

168375 |

2616 |

168375 |

2563 |

|

8. |

10 |

400 |

234499,5 |

10 |

213339,5 |

8 |

167063,5 |

3797 |

174041,5 |

3198 |

|

9. |

15 |

300 |

538883 |

12 |

482584 |

10 |

298487 |

16775 |

298111 |

15848 |

|

10. |

15 |

300 |

410835 |

15 |

453273 |

12 |

267817 |

17331 |

269347 |

21182 |

|

11. |

15 |

400 |

583073,5 |

15 |

657105,5 |

12 |

448592,5 |

16144 |

470331,5 |

22314 |

|

12. |

15 |

500 |

699300 |

12 |

689657 |

12 |

506046 |

18795 |

499656 |

22728 |

|

13. |

20 |

400 |

1118372 |

21 |

1149066 |

17 |

707624 |

74824 |

707624 |

75426 |

|

14. |

20 |

400 |

1267745,5 |

18 |

1190913,5 |

15 |

651514,5 |

65954 |

676056,5 |

79481 |

|

15. |

20 |

500 |

1801050,5 |

18 |

1832515,5 |

17 |

1266617,5 |

104280 |

1294159,5 |

80150 |

|

16. |

20 |

500 |

1551513 |

20 |

1445474 |

17 |

1049443 |

96039 |

1101802 |

76209 |

|

17. |

25 |

400 |

3241927,5 |

29 |

3367713,5 |

24 |

2241032,5 |

279216 |

2254912,5 |

293593 |

|

18. |

25 |

500 |

3446780 |

31 |

3332692 |

24 |

2410061 |

285439 |

2473501 |

215904 |

|

19. |

25 |

500 |

3674847 |

25 |

3353715 |

21 |

2661829 |

262076 |

2661829 |

262169 |

|

20. |

25 |

600 |

3484455,5 |

24 |

3461217,5 |

21 |

2488217,5 |

184434 |

2413593,5 |

202200 |

|

21. |

30 |

400 |

5855649,5 |

35 |

5832992,5 |

28 |

4244260,5 |

509023 |

3875892,5 |

546562 |

|

22. |

30 |

500 |

5821100,5 |

37 |

6055118,5 |

29 |

3899814,5 |

1513321 |

3899814,5 |

1522199 |

|

23. |

30 |

500 |

5519524,5 |

45 |

6389833,5 |

39 |

3922726,5 |

751283 |

3813438,5 |

754209 |

|

24. |

30 |

600 |

5475884 |

85 |

5726511 |

127 |

4110136 |

1370684 |

4097436 |

1067125 |

|

25. |

30 |

700 |

6048336 |

95 |

6185655 |

86 |

4544273 |

422490 |

4650869 |

514251 |

|

26. |

35 |

600 |

8319732 |

46 |

8021896 |

39 |

5595599 |

1069710 |

5564757 |

1067692 |

|

27. |

35 |

700 |

9527167 |

47 |

9744334 |

45 |

7376829 |

1064627 |

7402006 |

1063418 |

|

28. |

35 |

800 |

9259338,5 |

154 |

9679440,5 |

128 |

7678010,5 |

3486882 |

7678010,5 |

3476422 |

|

29. |

40 |

700 |

12956321 |

181 |

12995810 |

159 |

8807776 |

5934932 |

8910319 |

5938244 |

|

30. |

40 |

800 |

12920174 |

191 |

12756632 |

161 |

9404639 |

5967314 |

9385188 |

5950011 |

|

31. |

40 |

900 |

11550513 |

55 |

12404881 |

43 |

8715440 |

1605850 |

8715440 |

1608438 |

|

32. |

45 |

800 |

18520742,5 |

60 |

19304097,5 |

52 |

12840844,5 |

2570071 |

13212012,5 |

2569433 |

|

33. |

45 |

900 |

16472819,5 |

66 |

18279288,5 |

53 |

12186905,5 |

4450331 |

12134858,5 |

4419310 |

|

34. |

45 |

1000 |

17174757,5 |

111 |

17169962,5 |

92 |

12162140,5 |

4433759 |

12317801,5 |

4440987 |

|

35. |

50 |

700 |

25985008 |

116 |

26184844 |

97 |

18880992 |

5879780 |

18880992 |

5942475 |

|

36. |

50 |

900 |

25214932 |

209 |

22398656 |

176 |

17095565 |

10622436 |

17095565 |

10622219 |

|

37. |

55 |

1000 |

31043240,5 |

82 |

32184260,5 |

69 |

23507327,5 |

5136850 |

23507327,5 |

5144897 |

|

38. |

60 |

1200 |

47651246,5 |

94 |

48569606,5 |

81 |

37712931,5 |

7254608 |

37255507,5 |

7263353 |

|

39. |

70 |

1400 |

66099382,5 |

389 |

70426451,5 |

330 |

49558036,5 |

41612994 |

49558036,5 |

41380412 |

|

40. |

80 |

1500 |

97532201 |

486 |

99909638 |

429 |

75990782 |

305103156 |

75990782 |

305834658 |

Rys. 4.

Tabela

wyników z testów

Przeprowadzono 40 testów dla trzech algorytmów, których wyniki są zamieszczone w tabeli na rysunku nr 4. Dla algorytmu Tabu Search przeprowadzono po dwa testy z tego samego źródła testów z rozróżnieniem na pochodzenie rozwiązania bazowego tj. rozwiązania pochodzącego z algorytmów konstrukcyjnych 1 i 2.

Z przeprowadzonych badań wynika, że algorytm Tabu Search daje rozwiązanie problemu znacznie lepsze niż algorytmy konstrukcyjne. Wśród algorytmów konstrukcyjnych lepszym okazał się algorytm konstrukcyjny 1. Uzyskał lepsze wyniki dla większości testów niż algorytm konstrukcyjny 2. Jednak pod względem czasu wykonywanych obliczeń wyróżnia się algorytm konstrukcyjny 2, ponieważ jest algorytmem o najmniejszej złożoności obliczeniowej. Najwolniej z wszystkich algorytmów działał algorytm Tabu Search, ponieważ jego złożoność obliczeniowa jest dużo większa niż algorytmów konstrukcyjnych.

Testy Dla algorytmu Tabu Search przeprowadzone zostały z następującymi parametrami algorytmu:

· Maksymalna ilość iteracji TS – 30

· Maksymalna ilość iteracji TS bez poprawy funkcji celu – 10

·

Okres tabu

·

Stała różnicowa procesu poszukiwań

Najlepsze wyniki uzyskano dla algorytmu Tabu Search w którym rozwiązanie bazowe pochodziło od algorytmu konstrukcyjnego 1, który jak się okazało jest najlepszym pod względem otrzymanego rozwiązania algorytmem wśród algorytmów konstrukcyjnych. Czas obliczeń dla Tabu Search w obu przypadkach nie różnił się znacząco tj. uzyskiwano podobne czasy obliczeń.

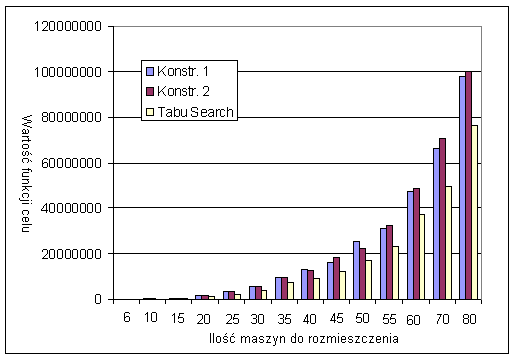

Algorytm Tabu Search daje rozwiązania dużo lepsze w porównaniu do algorytmów konstrukcyjnych szczególnie wtedy gdy rozmiar zadań tzn. ilość maszyn do rozmieszczenia w hali produkcyjnej jest duża. Ale jest to bardzo czasochłonne, ponieważ złożoność obliczeniowa algorytmu Tabu Search jest wykładnicza, tak jak widać to na rysunku nr 5.

Rys. 5. Czas działania algorytmu Tabu Search w zależności rozmiaru zadania

Rys. 6. Wykres otrzymanego rozwiązania z zależności od rozmiaru zadania

Zatem dla mniejszych instancji problemu dobre jest stosować algorytm Tabu Search, natomiast dla dużych instancji tj. dla liczby maszyn przekraczającej 100 maszyn dobrze jest stosować jeden z algorytmów konstrukcyjnych w celu oszczędzenia czasu co również wiąże się z kosztami. Na rysunku nr 6 przedstawiono wykres otrzymanych rozwiązań dla badanych algorytmów w zależności od ilości maszyn do rozmieszczenia w hali. Widać jak algorytm Tabu Search poprawia wartość funkcji celu w stosunku do rozmiaru zadania.

[1] Homel T., Wala K., Metacheurystyka Tabu w optymalizacji wielorzędowego rozmieszczenia maszyn.